在石油、化工、矿山等高危行业中,爆炸性气体、粉尘、潮湿及剧烈振动等极端环境普遍存在。传统锂电池在此类场景下存在明确的热失控风险,已无法满足安全要求。因此,电池必须从单纯的“能源部件”转变为符合防爆标准、通过权威认证的核心安全组件,成为设备进入危险区域的必备前提。

古鑫防爆锂电池系列文章,已系统性地拆解了安全堡垒的每一块基石:从解读准入市场的“Ex防爆标志”语言,到剖析严苛应用场景的多元挑战;从深入灌胶技术构筑的物理防火墙,到解析BMS系统实现的智能神经中枢。本文作为系列终章,旨在揭示古鑫电子如何将这些模块深度耦合,锻造出一体化、系统级的防爆安全解决方案。

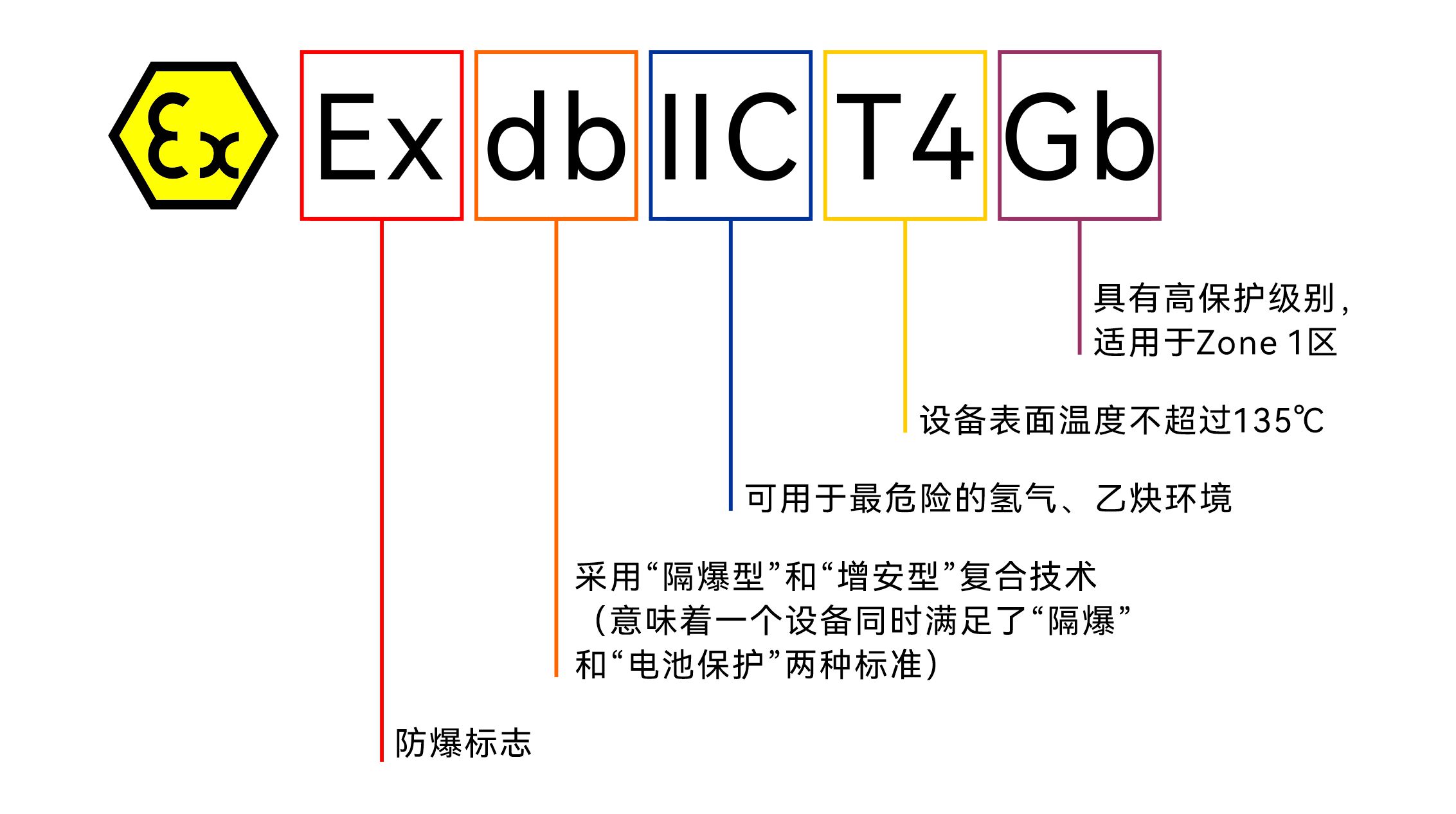

防爆安全的第一课,是理解规则。Ex标志(如 Ex db IIC T4 Gb)并非冰冷代码,而是安全需求的精确翻译:

古鑫的定制化起点,正是对这一串“密码”的深度解读。我们深知,满足标准是底线,而征服场景才是价值所在。

这种 “标准×场景”的双维分析,构成了我们一切技术决策的坐标系。

图1:Ex防爆标识解读示意图

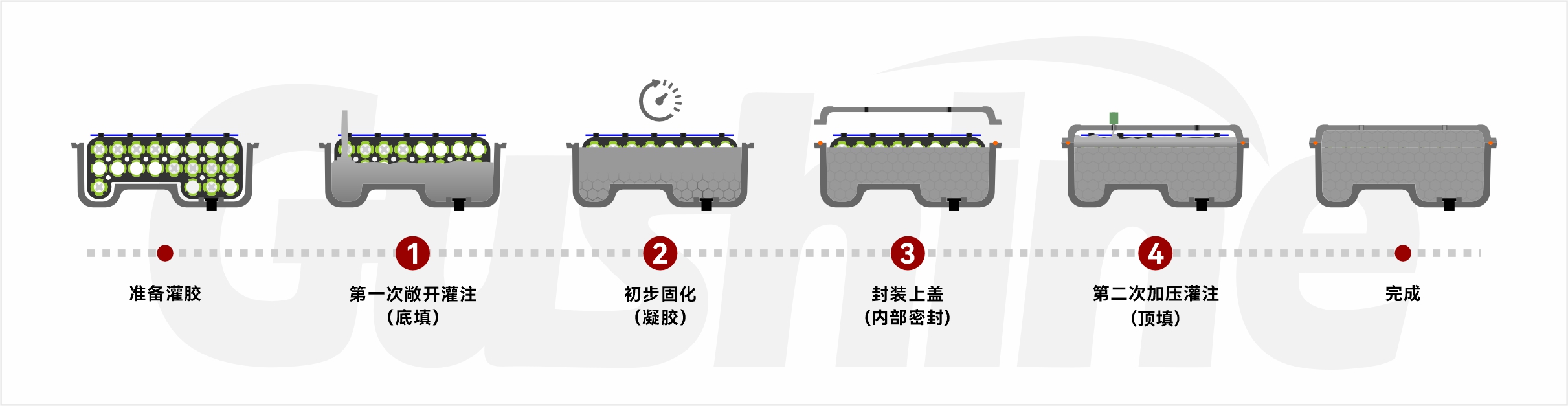

当理论上的风险坐标落入现实,第一道实体防线随之建立。古鑫将高性能防爆灌胶技术提升至系统安全的重要地位,其作用远超简单的“填充”。

此工艺完美解决了传统灌胶中部分位置未填充到的问题:

此项技术,是将电池内部从“潜在危险源”转变为“自稳定安全岛”的关键物理转化。

图2:古鑫锂电池灌胶流程示意图

物理防护构建了静态的“铜墙铁壁”,而古鑫防爆电池管理系统(BMS) 则赋予了电池模组动态的“智慧”与“决断力”。作为防爆安全的“神经中枢”,其核心使命是实现毫秒级的风险预判与精准控制。

1. 多级阈值联动保护:构筑纵深防护体系

古鑫BMS的核心在于设置多重、可调的安全阈值(涵盖过压、过充、过放、过流、短路、高温等)。每一重安全阈值都是通过这套系统并非单一防线,而是一个由浅入深的联动防护网络。一旦监测到任何参数异常触及阈值,BMS能在微秒级内迅速决策并执行主回路切断(通过MOSFET或接触器)。

2. 本安型电路设计:满足最高等级防爆要求的关键

针对需要达到 Ex ia/ib 等级的苛刻防爆应用,古鑫提供专业的本安型电路设计选项。在此设计中,BMS的关键信号采集与控制电路严格遵循本质安全原则,从根本上限制回路中可能储存和释放的能量。这确保在极端故障条件下,BMS自身产生的任何电火花或热效应,其能量均不足以引燃周围特定的爆炸性气体混合物,从电子控制源头杜绝了引燃风险。

古鑫锂电池的BMS与前述的灌胶物理防护并非孤立工作。BMS的快速电控保护是主动防线,致力于在热失控发生前进行干预;而高性能防爆胶构成的坚固结构则是被动屏障,确保在极端情况下也能有效隔离与抑制危害。二者协同,共同构成了古鑫防爆电池模组内部“主动干预+被动隔绝”的双重安全保障逻辑。

古鑫电子对于电池防爆的制作核心,并非简单的技术堆砌。其精髓在于BMS主动防护与灌胶被动防护的深度耦合与系统增效。

通过本系列的梳理,我们清晰地呈现:防爆锂电池的安全,绝非某个“神奇材料”或“独家芯片”的单点突破。它是一个贯穿 “标准解码 → 场景分析 → 材料科学(灌胶)→ 电子工程(BMS)→ 机械设计 → 工艺实现” 的严谨且闭环的系统工程。古鑫交付的,不仅仅是一个符合标准的电池模组,更是一套深度融合的安防体系和一份基于系统思维的可靠承诺。我们相信,真正的安全,在于对每一个技术细节的掌控,以及将它们编织成一张无懈可击防护网的体系能力。至此,古鑫防爆锂电池模组技术系列全篇完结。从理解危险到构建安全,我们始终在此,以系统之力,守护每一处不可失守的防线。