在锂电池技术飞速发展的今天,能量密度不断提升的同时,安全风险也在相应增加。锂电池模组作为多电芯集成的复杂系统,其内部可能因为热失控引发连锁反应,导致整个系统失效甚至发生爆炸。防爆胶作为一种特殊的密封材料,能够有效抑制热失控传播,保障电池系统的安全性能。本文由古鑫电子技术团队撰写,将深入解析锂电池模组防爆胶的工作原理、自动灌胶工艺要点及古鑫防爆电池的解决方案,为防爆电池组设计与制造提供技术参考。

一、防爆胶的作用与防爆原理

锂电池防爆胶是保障锂电池安全性能的关键功能性材料,其核心作用是通过粘结固定、缓冲吸能、阻隔防护等特性,抑制电池热失控蔓延、防止外壳破裂或内部结构坍塌,最终降低起火、爆炸风险。

防爆胶填充于电芯之间,固化后形成致密的固态隔离层。当某一电芯发生热失控,喷射出高温火焰、熔融物和金属颗粒时,这层屏障能有效阻挡这些高能喷射物直接冲击相邻电芯,从根本上切断热失控的物理传播路径。

2. 阻燃窒息

防爆胶本身由阻燃材料(如阻燃硅胶、环氧树脂)制成。当与局部火焰接触时,它通过隔绝氧气和自身不参与燃烧的特性,起到窒息火焰、阻止燃烧蔓延的作用。

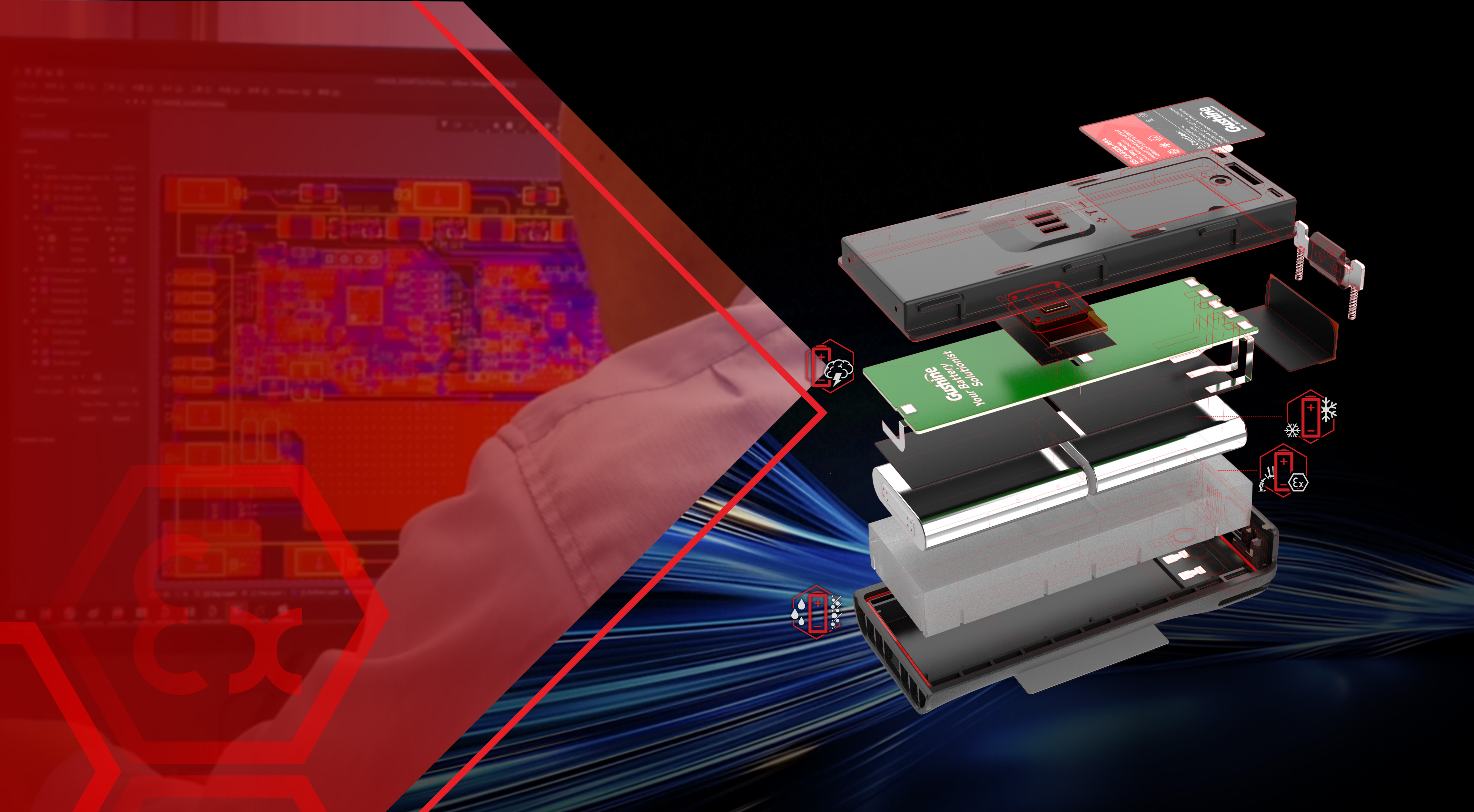

(古鑫灌胶电池模型)

二、自动灌胶工艺核心技术要点

2.1 表面预处理:灌胶前必须彻底清洁,去除油污、水渍,确保最佳附着力。

2.2 胶料与配比:需根据应用需求选择专用胶料。通过灌胶机内置的精密计量泵与静态混合器,确保A/B组分比例精确、混合均匀,从源料端保障性能一致性。

2.3 自动灌胶与无气泡控制(核心)

古鑫使用自动灌胶机,通过以下关键技术实现高质量、无气泡灌注:

-

√ 真空脱泡:胶料在设备料箱或系统中可进行真空脱泡预处理,直接消除原料中的气泡。

-

√ 工艺参数化:设备精确控制注胶速度、压力和胶量,确保每个产品填充一致,避免因流速过快裹入空气。

2.4 固化与检验

胶水固化后,进行密封性等最终检验,确保产品满足严格的防爆安全标准。

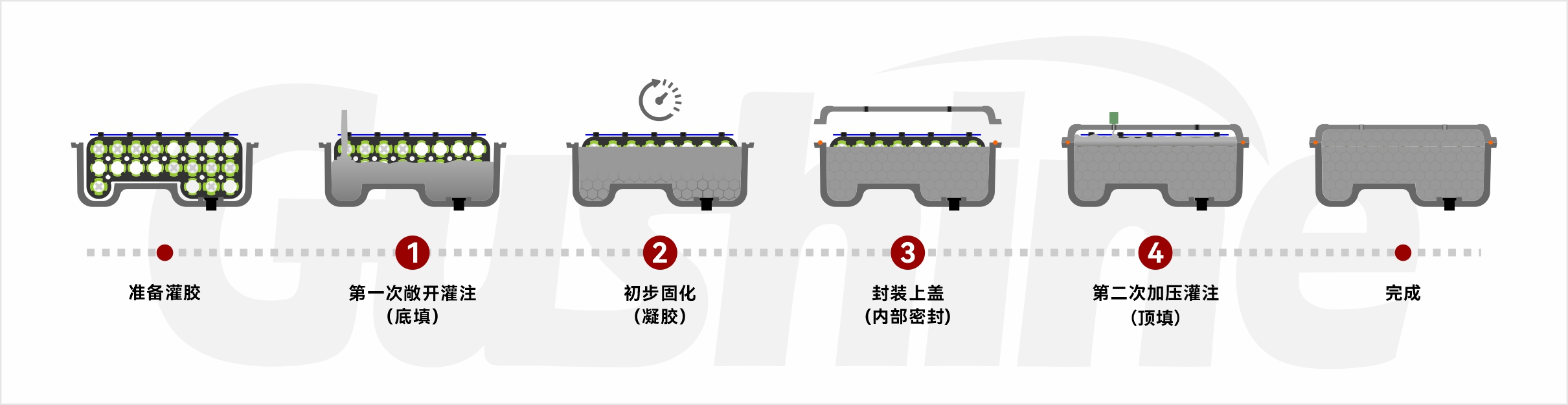

三、古鑫防爆电池二次灌胶工艺

3.1 第一次敞开灌注(底填)

将电池模组放置于治具中,在敞开状态下,使用自动灌胶机进行第一次灌注。通常只灌注约 60% - 80% 的总胶量。

目的:

-

√ 填充底部空间:让胶液在重力作用下自然流淌,优先填充模组底部、电芯缝隙、元器件底部等最容易藏匿气泡的区域。

-

√ 自然排气:由于是敞开的,胶液注入时,腔体内的空气可以毫无阻碍地被向上挤出。

3.2 初步固化(凝胶)

将经过第一次灌注的模组静置,让胶液进入初步固化(凝胶)状态。此时胶体表面发粘但不再流动,内部可能尚未完全固化。

目的:将已经填充的区域固定住,确保底部无气泡的填充状态不会被后续操作破坏。

3.3 封装上盖

在初步固化的胶体上安装上盖板(外壳的上半部分),并将其密封固定(如通过打螺丝、超声波焊接等方式)。此时,电池模组形成只有一个或几个灌胶口和排气口的密闭腔体。

3.4 第二次加压灌注(顶填)

通过上盖预留的注胶口,进行第二次灌注。灌胶机将剩余的全部胶液在一定压力下注入几乎已经密封的腔体内。

目的:

-

√ 完成填充:填充第一次灌注后剩余的所有空间,包括上层、线缆接头周围以及由于表面张力可能形成的微小凹陷。

-

√ 压力排微泡:在密闭腔体内,施加的注胶压力可以迫使可能残存的极其微小的气泡溶解到胶液本身中,从而实现真正意义上的“无气泡”填充。

-

√ 确保顶部密封:在压力下,胶液能渗透到上盖与胶体基层之间最细微的缝隙中,形成完美的顶部密封。

(古鑫二次灌胶示意图)

四、古鑫防爆电池解决方案特点

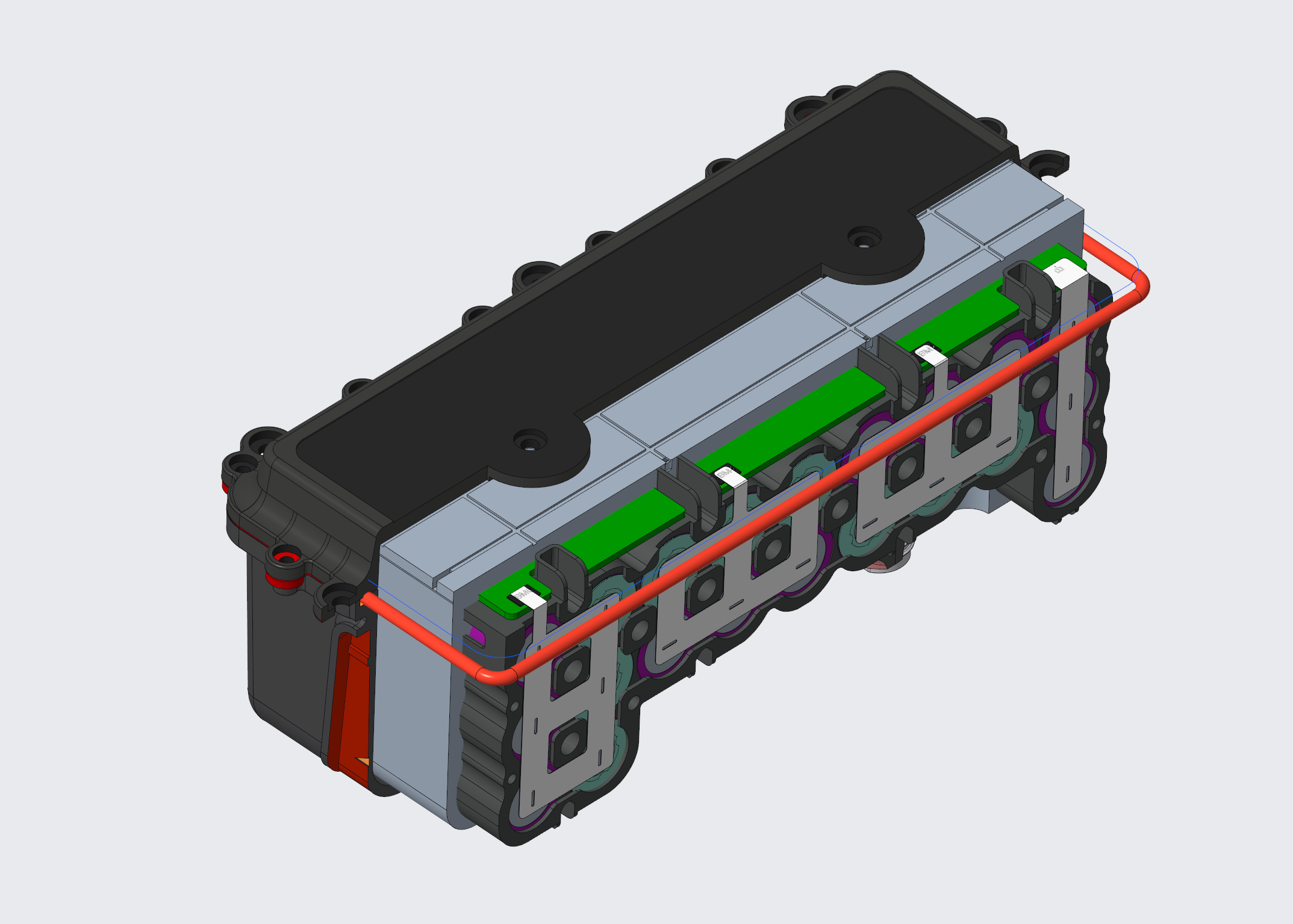

在防爆电池设计中,电芯间的热隔离与机械缓冲至关重要。古鑫深度应用高性能阻燃防爆胶,这是电池组安全的第一道物理防线:

4.1 材料特性:

4.2 应用工艺:

| 精密点胶/灌封:根据Pack结构和散热需求,精确控制防爆胶的涂布位置和用量,在电芯间、模组间、电芯与PCBA以及关键电气连接点形成可靠的隔离层和缓冲层。| 应力缓冲:胶体的弹性模量设计,能有效吸收外部冲击能量和内部电芯膨胀应力,保护电芯极耳和连接片。

五、结语:安全与创新并行

在锂电池Pack安全设计中,防爆胶是热失控防护体系的核心环节。古鑫电子凭借14年锂电池模组制造与安全控制经验,通过二次灌胶工艺和高性能防爆材料,为工业、储能、通讯及医疗类客户提供更安全、更可靠的定制化电池解决方案。

*本文由古鑫原创,版权归作者所有。未经授权,严禁任何形式的转载、复制或改编。

选择语言

选择语言

构筑锂离子电池的多层安全防护体系:从源头到终端

构筑锂离子电池的多层安全防护体系:从源头到终端